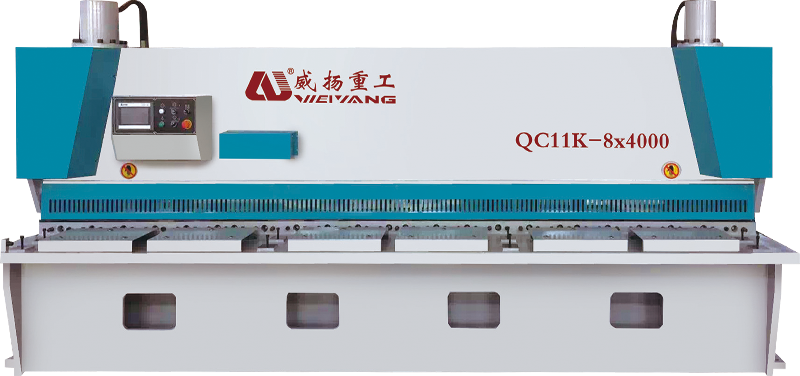

Какова роль гидравлической машины гидравлической сдвижной машины с ЧПУ, и как она улучшает повторяемость резания?

Система заднего датчика в Гидравлическая стрижка с ЧПУ Обеспечивает точное положение материала перед каждым разрезом, что имеет решающее значение для качества и согласованности процесса сдвига. Система управления ЧПУ автоматически регулирует задний датчик на основе запрограммированных параметров резки, выравнивая материал с высокой точностью. Машина может обрабатывать разные размеры листов и толщины, соответственно регулируя положение заднего датчика. Автоматизируя этот процесс, задний датчик устраняет человеческую ошибку в размещении материала, гарантируя, что каждый лист расположен в одном и том же месте для каждого разреза. Эта точность жизненно важна в отраслях, которые требуют высоких точных сокращений, таких как металлообработка, изготовление автомобильных деталей и производство электроники, где даже незначительное смещение может привести к дефектным продуктам или необходимости переделки.

Одним из ключевых преимуществ заднего датчика, контролируемого ЧПУ, является его способность воспроизводить длины резания с высокой повторяемостью. После того, как оператор устанавливает желаемую длину резки, задний датчик автоматически позиционирует материал листа с одинаковой точностью для каждого последующего разреза, обеспечивая идентичные размеры для каждого часа. Это особенно полезно в условиях массового производства, где постоянные аспекты имеют решающее значение для единообразия продукта. Возможность программировать и хранить различные длины резания также позволяет машине переключаться между различными размерами, не требуя ручных корректировок, тем самым повышая производительность и снижение времени простоя. Результатом является постоянное качество части в нескольких производственных циклах, что приводит к повышению эффективности и снижению отходов материалов.

Система заднего датчика не только позиционирует материал с точки зрения длины, но и играет решающую роль в обеспечении последовательных углов сдвига. Угол сдвига, который является углом между лезвием и разрезанием материала, является ключевым фактором в достижении чистого, точного разреза. В гидравлических стрижковых машинах с ЧПУ обратный датчик может быть запрограммирован для поддержания определенных углов для каждой операции резки. Точное расположение материала листа и обеспечивая соответствующий угол лопасти сдвига, система заднего датчика минимизирует риск искажения или формирования заусенца по краям материала. Этот уровень точности особенно важен при работе с такими материалами, как нержавеющая сталь, алюминиевая или высокопрочная сплава, где незначительные изменения угла могут привести к низкому качеству сокращения и скомпрометированной конструктивной целостности.

Ручное расположение листового материала приводит к изменчивости качества сокращений из -за усталости оператора, противоречивых измерений или надзора за человеком. Система заднего датчика, контролируемая с ЧПУ, смягчает эти проблемы, автоматизируя процесс позиционирования материала, гарантируя, что каждый лист выровнен точно с режущим лезвием машины. Способность системы регулировать задний датчик до конкретных измерений без требования вмешательства человека снижает вероятность смещения, неправильной длины резания или противоречивого качества сокращения. Эта автоматизация приводит к более надежному и повторяющемуся процессу, который имеет решающее значение в средах с большим объемом производства, где согласованность и точность имеют первостепенное значение.

Благодаря системе заднего датчика, обеспечивающей точное положение материала и повторяющуюся резку, общая эффективность гидравлической стрижки ЧПУ значительно улучшена. Задний датчик устраняет необходимость постоянных ручных корректировок, позволяя оператору сосредоточиться на других аспектах производственного процесса. Система может автоматически регулировать для различной толщины материала, ширины и типов, сокращать время настройки и минимизировать время простоя. Этот уровень автоматизации и точности позволяет машине работать на высоких скоростях, не жертвуя качеством, что приводит к более высокой пропускной способности и повышению общей производительности. В таких отраслях, как изготовление листовых металлов, тяжелое производство или конструкция, где распространены чувствительные ко времени производственные графики, повышенная эффективность, обеспечиваемая системами, может иметь существенное значение в сроках соблюдения и максимизации. .