Как отрегулировать зазор лезвия гидравлической стрижки?

Понимание важности правильного промежутка лезвия в гидравлических стрижковых машинах

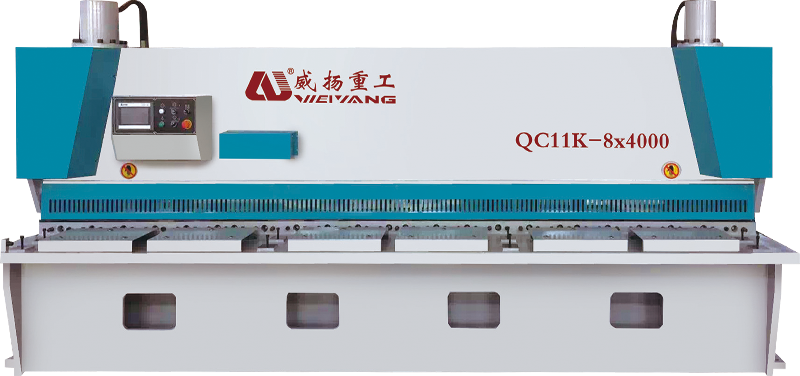

В Гидравлическая стрижка Разрыв лезвия является одним из наиболее влиятельных параметров при определении точности резкиВ эффективности работы и надежности долгосрочной оборудования. Зазор лезвия определяется как расстояние между верхними и нижними лезвиями во время процесса сдвига. Хотя это измерение часто составляет всего лишь часть миллиметраВ оно оказывает прямое и измеримое влияние на качество готовой заготовкиВ срок службы лезвийВ нагрузку на гидравлическую систему и даже безопасность оператора. Физика сдвига включает в себя концентрацию силы вдоль линейного края к перелому и отдельному материалу. Если эта сила не применяется правильным образом из -за неправильного зазора лезвия, процесс резки становится неэффективным и потенциально разрушительным.

Правильно скорректированный промежуток лезвия гарантирует, что материал подвергается правильному количеству напряжения сдвига без чрезмерной деформации. Если разрыв слишком узкий, лезвия могут прижиматься к материалу, а не сдвигать его чисто, вызывая кромки, чрезмерное тепло и износ лезвия. Дополнительное трение также увеличивает требования к гидравлическому давлению, что, в свою очередь, штаммы, клапаны и уплотнения. Это может привести к преждевременным сбоям гидравлической системы, более высоким затратам на техническое обслуживание и незапланированному простоям простоя. С другой стороны, если разрыв слишком широкий, лопасти теряют свою способность применять концентрированную силу резки, что приводит к разрыву, а не к чистому сдвигу. Это приводит к грубым краям, формированию тяжелых заусенцев и размерным неточностям в кусочках, которые требуют вторичной отделки, потребляя дополнительный труд и время.

Тип материала и толщина являются основными факторами, которые определяют правильную настройку зазора лезвия. Мягкие, тонкие материалы, такие как алюминий или медь, требуют очень узкого зазора для достижения гладкой отделки, тогда как более жесткие, более толстые материалы, такие как высокая подтяжка стали, нуждаются в большем зазоре, чтобы соответствовать сопротивлению материала к сдвигу. Многие производители оборудования предоставляют подробные диаграммы, указывающие рекомендуемый разрыв в процентах от толщины материала, как правило, от 5% до 10%. Эти значения получены из обширного тестирования и предназначены для балансировки качества сокращения с долговечностью лезвия. Однако в реальных производственных средах изменения в твердости материала, поверхностной отделке и внутреннего напряжения означают, что операторы должны иногда настраивать эти настройки для достижения оптимальных результатов. Квалифицированные техники часто развивают ощущение правильного разрыва в течение многих лет опыта, прослушивая звук резания, наблюдая за срезанным краем и мониторинг нагрузки машины.

Важность правильного разрыва лезвия выходит за рамки немедленного качества сокращения. Это напрямую влияет на эффективность производства. В высокопроизводительных операциях, где тысячи листов обрабатываются ежедневно, даже незначительная неэффективность может накапливаться в значительные потери. Нес неправильный зазор лезвия, который замедляет цикл резания всего на долю секунды на лист, может в течение смены в течение нескольких часов утраченной производительности. Более того, переработка плохо вырезанных листов вносит дополнительную обработку, увеличивает частоту лома и нарушает графики рабочего процесса. Поддерживая правильный разрыв в лезвии, операторы обеспечивают более плавный поток материала, постоянное время цикла и предсказуемое качество выходного производства, которые имеют решающее значение для достижения целей производства в таких отраслях, как автомобильное производство, судостроение и изготовление конструкционной стали.

Безопасность оператора является еще одной важной причиной для обеспечения правильных настроек разрыва лезвия. Когда разрыв неверный, материал может непредсказуемо переключаться во время резки, вызывая внезапные выбросы или откаты. Это может выставить оператора таким рискам, как точки сжимания, летающий мусор или неконтролируемое движение материала. Гидравлические сдвижные машины работают с огромной силой, и любое неожиданное поведение на заготовке может иметь серьезные последствия. Правильный разрыв на лезвии сводит к минимуму эти риски, обеспечивая стабильное взаимодействие с материалом на протяжении всего разреза. Кроме того, правильная корректировка снижает вероятность привязки или заклинивания лезвия, что может возникнуть, когда разрыв слишком узкий, заставляя машину резко остановиться и требует ручного вмешательства - еще одной потенциальной опасности безопасности.

Энергетическая эффективность также привязана к точности разрыва лезвия. Правильно установленный разрыв позволяет гидравлической системе работать в рамках своего проектного диапазона давления, сводя к минимуму потребление энергии на сокращение. Когда зазор слишком мал, машина должна оказывать более высокое давление, чтобы завершить сокращение, увеличивая мощность и генерируя избыточное тепло в гидравлической жидкости. Это не только повышает затраты на энергоносители, но и ускоряет разбивку гидравлического масла, что требует более частых изменений и замены фильтра. За годы работы разница в потреблении энергии между оптимально скорректированным зазором и плохо скорректированной, которая может составить существенную экономию затрат, особенно для объектов, работающих с несколькими машинами в непрерывной работе.

Разрыв лезвия также влияет на скорость износа самих лезвий. Каждый цикл резания подвергает края лезвия с высокими контактными силами. Если разрыв неверен, эти силы становятся неравномерно распределенными, вызывая локализованную скопление, микросферацию или деформацию края. Со временем это приводит к более частой заострованию или замене, увеличению расходов на расходные расходы и времени простоя машины. В тяжелых случаях неверные настройки зазора могут повредить систему монтажа лезвия, требуя дорогостоящего ремонта или замены монтажных компонентов. По этой причине поддержание правильного разрыва лезвия является частью графиков профилактического обслуживания в хорошо управляемых магазинах. Регулярное измерение и корректировка могут значительно продлить срок лезвия, снижая эксплуатационные расходы и сохраняя постоянное качество сокращения.

В промышленности с требованиями строгих размерных и поверхностных отделений, таких как аэрокосмическая, оборонительная и высококлассная архитектурная изготовление, последствия неверного зазора лезвия еще более выражены. В этих приложениях качество края - это не просто вопрос внешнего вида - он напрямую влияет на функциональность и структурную целостность готовой части. Плохо разрезанный край может создать концентрации напряжений, которые могут привести к преждевременному отказа при нагрузке. Кроме того, если детали не соответствуют требованиям к терпимости из -за плохого сдвига, они могут быть отклонены прямо, что приведет к потраченному впустую материалам и потерянности времени производства. Поддержание правильного разрыва в лезвии обеспечивает соблюдение спецификаций клиентов и нормативных стандартов, избегая дорогостоящих отказов и сохранения доверия клиентов.

С точки зрения управления процессом, разрыв лезвия является переменной, которая должна контролироваться и задокументироваться в процедурах обеспечения качества. Многие усовершенствованные гидравлические сдвижные машины теперь оснащены индикаторами цифрового зазора или автоматизированными системами регулировки зазора, которые обеспечивают точные, повторяемые настройки. Эти системы хранят предварительные настройки зазоров для различных материалов и толщин, сокращая время настройки и устраняют догадки оператора. В учреждениях без такой автоматизации ручная корректировка требует тщательного измерения, используя датчики FEER или индикаторы циферблата в сочетании с сокращением тестов для проверки производительности. Независимо от используемого метода, понимание функциональной важности разрыва гарантирует, что он рассматривается как приоритетный параметр, а не как запоздалая мысль.

Экологические соображения также связаны с точностью разрыва лезвия. Уменьшая образование заусенцев и устраняя необходимость вторичного шлифования или разглагольствования, правильно устанавливают промежутки, помогают минимизировать пыль и генерацию частиц в семинаре. Это способствует более чистой рабочей среде и уменьшает нагрузку на системы извлечения пыли. Кроме того, минимизация переработки и производства лома оказывает положительное влияние на показатели использования материалов, поддерживая цели устойчивости в современных производственных операциях.

Определение ключевых факторов, которые влияют на оптимальные настройки пробела лезвия

При настройке Гидравлическая стрижка Для точной и эффективной работы одной из наиболее важных корректировок является определение Оптимальный пробел лезвия Полем Разрыв лезвия непосредственно влияет на качество сокращения, срок службы лезвия, нагрузку гидравлической системы и общую эффективность производства. Однако правильный настройка пробела не является фиксированным числом - он зависит от комбинации Материальные характеристики , Условие машины , и эксплуатационные требования Полем Выявление этих факторов и понимание того, как они взаимодействуют, необходимо для достижения последовательных, высококачественных сокращений.

Одним из наиболее влиятельных факторов является толщина материала Полем В общем, более толстые материалы требуют Большой клинок Потому что они производят больше сопротивления во время сдвига и нуждаются в большем количестве места, чтобы материал для перелома чисто. Если зазор слишком мал для толстых материалов, режущие края испытывают чрезмерное трение и сжатие , увеличивая износ лезвия и подчеркивая гидравлическую систему. И наоборот, для тонких материалов слишком широкий зазор приведет к сгибанию или свертыванию материала, прежде чем он вытекает, что приведет к шероховатому, нерегулярным краям. Производители обычно предоставляют Рекомендуемые графики которые предполагают установить промежуток лезвия в процентах от толщины материала - часто между 5% и 10% Полем Эти значения обеспечивают отправную точку, но реальные условия могут потребовать прекрасных корректировок.

Другой критический параметр - это материальная твердость Полем Чем труднее материал, тем больше силы требуется для его сдвига и Зазор должен быть скорректирован соответственно Полем Например, Высокоуглеродистая сталь или закаленная нержавеющая сталь нужен больший разрыв, чем более мягкие металлы, такие как алюминий или медь той же толщины. Жесткие материалы менее прощают неверные настройки зазора-ну узкий промежуток может вызвать чипки лезвия или микросферацию, в то время как слишком широкий промежуток может привести к разрыву и значительному образованию заусенца. Операторы также должны рассмотреть Материальная прочность на растяжение , который влияет на то, как материал деформируется и переломы под напряжением сдвига.

Состояние поверхности материала Также играет роль. Листы с покрытиями, ламинациями или защитными пленками могут потребовать немного разных настройки зазора, чтобы избежать расслоение или пилинг во время резки. Аналогичным образом, материалы с шероховатой мельницей или нарушениями поверхности могут потребоваться корректировки, чтобы не допустить лопасти или перетаскиваться лезвием. Для материалов с точностью, окончательно, правильный разрыв необходим для сохранения целостности поверхности и избежать введения царапин или вмятин.

А Тип материала лезвия и это Состояние текущего износа одинаково важны. Новые, острые лезвия могут выполнять чистые порезы с немного меньшими зазорами, в то время как изношенные лезвия требуют большего зазора, чтобы компенсировать округлые режущие края. Высокоскоростная сталь (HSS) лезвия поддерживают резкость дольше и более терпимы к незначительным отклонениям разрыва, тогда как Клебики с карбидом спрос на высокие точные настройки разрыва, чтобы избежать скопления. Частые проверки и Графики обслуживания лезвия Должен быть интегрирован в производственные процедуры, чтобы гарантировать, что настройки разрыва оставались оптимальными, поскольку лезвия со временем изношен.

Жесткость и выравнивание машины являются фундаментальными механическими факторами. Если Рамка сдвижной машины или Держатели лезвия не совсем выровнены, даже правильная номинальная настройка пробела даст противоречивые результаты по ширине резки. Носить направляющие, петли или гидравлические цилиндры может привести к тому, что разрыв варьируется от одной стороны машины к другой. Это означает, что перед тем, как вносить точные регулировки зазора, машина должна находиться в хорошем механическом состоянии, причем все структурные и направляющие компоненты правильно выровнены и затянуты.

Гидравлическое давление системы непосредственно влияет на силу резки, применяемую через лезвия. Если гидравлическое давление слишком высокое по сравнению с установленным зазором, лезвия могут слишком глубоко копаться в материал, увеличивая износ инструмента и потенциально деформируя лист. Если давление слишком низкое, разреза может быть неполным, оставляя неопределенные материальные волокна, которые требуют вторичной обрезки. Операторы должны убедиться, что Настройки давления соответствуют как выбранному зазору, так и характеристикам материала, поскольку оба взаимозависимы.

Факторы окружающей среды, хотя и часто упускают из виду, могут тонко влиять на оптимальный разрыв. Изменения температуры В семинаре может вызвать тепловое расширение или сокращение как в лопастях, так и в раме, изменяя эффективный размер зазора. Этот эффект особенно актуален на объектах, где машины работают непрерывно в течение длительных смен, вызывая наращивание тепла в гидравлической системе и окружающую структуру. Операторы, работающие в таких средах, должны знать, что разрыв, установленный утром, может потребовать незначительных корректировок в конце дня для поддержания точности резки.

Производственные требования также влияют на настройки разрыва. Для Высокие операции резки , поддержание немного большего разрыва может продлить срок службы лезвия и сократить время простоя для заострения, даже если это означает, что он переносит немного больше формирования заусенца. В Приложения высокого определения , например, аэрокосмическая или медицинская компонента, может потребоваться меньший разрыв для достижения необходимого качества края, несмотря на компромисс в сроке лезвия. Поэтому решение по размеру разрыва не является чисто техническим - оно включает в себя баланс Стоимость, скорость и качественные приоритеты специфичный для каждого производственного прогона.

А Опыт оператора остается решающим фактором в достижении наилучших результатов. В то время как диаграммы и руководящие принципы обеспечивают теоретическую базовую линию, опытные операторы разрабатывают интуитивное понимание того, как небольшие изменения в настройках разрыва влияют на сокращение. Они могут обнаружить проблемы, слушая звук сдвига , чувствуя сопротивление через элементы управления машины или осматривать крайний финиш сразу после резки. Этот навык обеспечивает быстрые корректировки, не полагаясь исключительно на измерения проб и ошибок, повышая общую эффективность.

В более продвинутых объектах, Гидравлические стрижки с ЧПУ оснащены автоматизированными системами регулировки зазора лезвия. Они используют сервоприводы, датчики и программное обеспечение для управления для установления точного зазора на основе входных параметров, таких как тип материала, толщина и твердость. Хотя автоматизация снижает необходимость в ручных корректировках, понимание основных факторов, влияющих на настройки GAP, остается важным. Если автоматизированные системы выходят из строя или дают неожиданные результаты, операторы все равно должны иметь возможность вручную диагностировать и исправлять проблему.

Профилактическое обслуживание играет косвенную, но жизненно важную роль в поддержании правильных настроек разрыва. Регулярная смазка движущихся частей, проверка Гидравлические печати , проверка на деформация кадров и обеспечение правильного Крутящий момент монтажа лезвия Все способствуют поддержанию постоянной производительности разрыва. Пренебрежение этими задачами обслуживания может привести к прогрессивному износу машины, что постепенно меняет эффективный разрыв от его предполагаемого значения, даже если механизм регулировки не был изменен.

Тщательно рассмотрив Свойства материала , Условие машины , тип лезвия , Гидравлические настройки , и Производственные цели , операторы могут идентифицировать и поддерживать Оптимальный пробел лезвия Для каждой задачи резки. Взаимодействие между этими факторами означает, что достижение правильного разрыва является как техническим расчетом, так и практическим навыком, требующим знаний, наблюдения и корректировки на протяжении всей жизни машины.

Инструменты и инструменты, необходимые для точной корректировки зазора лезвия

При настройке Blade Gap в Гидравлическая стрижка , Точность имеет решающее значение для поддержания постоянного качества резки, минимизации износа лезвия и обеспечения безопасности. Достижение этой точности требует не только тщательного понимания принципов сбора пробелов, но и правильного Инструменты и инструменты спроектирован специально для измерения, выравнивания и корректировки. Эти инструменты помогают операторам убедиться, что расстояние между Верхний лезвие и нижний лезвие является равномерным по всей длине резания и подходит для обработанного конкретного материала. Ниже приведены основные категории инструментов и инструментов, необходимых для точной корректировки промежутка лезвия, с подробными объяснениями их функции, применения и лучших практик.

1. Измерения прямого разрыва для измерения прямого разрыва - Измельчики FERCHER - один из самых важных инструментов для настройки разрыва лезвия. Они состоят из ряда тонких, точно обработанных металлических лезвий с различной толщиной, каждая из которых штампованные измерения в миллиметрах или дюймах. При корректировке разрыва оператор вставляет подходящий знакомство между лопастями, чтобы проверить, соответствует ли зазор желаемому значению. Например, если разрезание 4 -мм стального листа и рекомендуемый зазор составляет 0,3 мм (около 7–8% от толщины), оператор будет использовать ощущение 0,3 мм для проверки равномерного зазора вдоль длины сдвига. Измельчивые датчики должны быть изготовлены из закаленной стали, чтобы противостоять деформации во время повторного использования, и их следует периодически откалибровать для поддержания точности. Правильное использование включает в себя обеспечение того, чтобы датчик скользил между лезвиями с небольшим сопротивлением, что указывает на правильный зазор без чрезмерной силы.

2. Индикаторы набора для проверки параллелизма - В то время как измерения FERCHER отлично подходят для точечных измерений, они не показывают, является ли промежуток лезвия равномерным от одного конца машины до другого. Именно здесь появляются индикаторы циферблата. Индикатор циферблата, установленный на магнитном основании, может измерить небольшие изменения в положении лезвия с разрешением, в размере 0,01 мм. Оператор может подметать индикатор вдоль режущей кромки, чтобы гарантировать, что как верхние, так и нижние лезвия являются совершенно параллельными. Если обнаружены расхождения, монтажные болты машины или механизмы клина в клинке регулируются до тех пор, пока чтение не останется последовательным. Индикаторы циферблата особенно важны после замены лезвия или серьезного обслуживания, так как любое смещение может привести к неравномерному износу и плохой производительности резки.

3. Крутящие ключи для монтажных болтов лезвия - Надлежащее применение крутящего момента на монтажных болтах лезвия имеет важное значение для поддержания стабильной настройки зазора. Если болты чрезмерно затянуты, они могут исказить держателя лезвия, изменив разрыв; При недостатке лезвия может сдвинуться во время работы, вызывая непоследовательную резку. Крутящие ключи позволяют точно ужесточить рекомендуемые характеристики производителя, обычно выраженные в Ньютоне-Метере (NM) или фунт-футе (LB-FET). Использование правильного крутящего момента гарантирует, что лезвие остается фиксированным в положении во время циклов резки при этом избегая структурного напряжения на монтажных компонентах. Высококачественные крутящие ключи должны регулярно перерабатывать, чтобы обеспечить точность.

4. Прямые и точные правители для проверки выравнивания - Поддержание прямой и истинной передовой кромки необходимо для ровного контакта с лезвием. Точковая линейка, часто изготовленная из закаленной стали или гранита, помещается вдоль поверхности резания, чтобы проверить любые луки, скручивание или нарушения. Даже незначительные отклонения в прямом виде могут создавать неровные зазоры по длине лезвия, что приводит к плохой производительности резки. Кроме того, точные правители с тонкими выпускными выпускниками позволяют быстро, приблизительные проверки до того, как будут проведены более подробные измерения с помощью датчиков или индикаторов циферблата.

5. Цифровые суппорты и микрометра для оценки износа лезвия - Толщина лезвия меняется со временем из -за износа и повторного заточки. Цифровые суппорты и микрометры позволяют операторам точное измерение размеров лезвия, гарантируя, что износ ровно и в пределах толерантности. Неравномерный износ может привести к непоследовательному разрыву, что делает необходимым выдержать одну сторону лезвия или по -настоящему. Микрометры с их более высоким разрешением (часто до 0,001 мм) особенно полезны для проверки мелких изменений вдоль края лезвия, обеспечивая точные корректировки в настройках зазора.

6. Системы выравнивания лазерного выравнивания для высоких приложений -На объектах с высокими требованиями к резке системы лазерного выравнивания могут использоваться для обеспечения идеального параллелизма лезвия и единообразных настройки промежутка. Эти системы проецируют лазерный луч по длине лезвия, позволяя операторам обнаруживать даже микроскопические отклонения при выравнивании. Объединяя лазерные показания с ручной корректировкой, разрыв может быть настроен на точные допуски, улучшая согласованность для требовательных применений, таких как аэрокосмическая, оборонная и изготовление медицинского оборудования.

7. Гидравлические датчики для мониторинга нагрузки системной нагрузки - Корректировки промежутка лезвия тесно связаны с эксплуатационным давлением гидравлической системы. Датчики помогают убедиться, что гидравлическая сила находится в пределах рекомендуемого диапазона для выбранного зазора и толщины материала. Если давление слишком высокое, оно может указывать на чрезмерно узкий зазор или чрезмерное сопротивление материала; Если слишком низкий, это может указывать на разрыв, который слишком широкий или недостаточный силу резания. Мониторинг гидравлического давления во время сокращения тестирования помогает операторам точно настроить как настройки зазора, так и настройки системы для оптимальной производительности.

8. прокладки и проставки для контролируемых корректировок - Во многих гидравлических стрижковых машинах, особенно более старых механических конструкциях, регулировка зазора лезвия производится путем вставки прокладки или проставки блоки Между держателем лезвия и рамкой машины. Противки - это тонкие, точно обработанные кусочки металла, которые можно сложить для достижения желаемого зазора. Они допускают контролируемые, повторяемые корректировки и особенно полезны при компенсации неравномерного износа лезвия. С другой стороны, блоки проставки более толстые и используются для больших регулировки во время установки лезвия или крупного обслуживания.

9. Защитное снаряжение для безопасной регулировки - Хотя это не инструмент измерения, Личное защитное оборудование (СИЗ) является важной частью любого процесса корректировки лезвия. Операторы должны носить резистентные перчатки при обработке острых лезвий, защитных очков для защиты от летающих мусора во время испытательных разрезов и обуви для защиты от стальных носков для защиты в случае падения компонентов. СИЗ гарантирует, что процесс проверки и корректировки разрыва - часто включающий непосредственную близость к режущей крае - проводится с минимальным риском травм.

10. Инструменты регулировки, специфичные для производителя - Некоторые современные гидравлические сдвижные машины поставляются с запатентованными инструментами регулировки, предназначенными для взаимодействия с конкретной системой монтажа и регулировки зазора машины. Эти инструменты могут включать в себя пользовательские гаечные ключи, механизмы рычага или устройства для цифровых настройки, которые упрощают процесс регулировки и снижают вероятность ошибки оператора. Использование этих OEM -инструментов всегда предпочтительнее, когда они доступны, так как они разработаны, чтобы точно соответствовать машине и следовать рекомендуемой процедуре регулировки производителя.

Подготовка гидравлической стрижки перед регулировкой

Прежде чем выполнять какие -либо Регулировка промежутка лезвия на Гидравлическая стрижка , важно правильно подготовить как машину, так и рабочее пространство. Правильная подготовка обеспечивает безопасность, точность и эффективность, при этом сводя к минимуму риск повреждения машины или материала. Пропуск или стремление к этапам приготовления может привести к неравномерной резке, чрезмерному износу лезвий, деформации гидравлической системы и потенциальной травме. В следующих пунктах подробно описываются необходимые подготовительные действия и соображения для точной установки промежутка лезвия на гидравлическом стрижке, с акцентом на технические процедуры и лучшие эксплуатационные практики.

1. Процедуры отключения машины и блокировки - Безопасность является основной проблемой при работе вблизи режущих лезвий и гидравлических систем. Перед началом какой -либо регулировки машина должна быть полностью включена, и ее Гидравлические схемы спрыгнули Полем Операторы должны следовать установленным Процедуры блокировки/тега (лото) , изоляция основного источника питания и обеспечение того, чтобы машина не была случайно активирована во время регулировки. Это включает в себя отключение основной электрической панели, закрытие гидравлических клапанов, если применимо, и использование устройств блокировки для предотвращения непреднамеренного запуска. Наблюдение за этими процедурами не только защищает оператора, но и предотвращает внезапное движение лопастей, которые могут повредить машину или заготовку во время установки.

2. Очистка машины и рабочей зоны - Среда чистой машины имеет решающее значение для точной корректировки. Прежде чем попытаться установить разрыв в лезвии, операторы должны тщательно Очистить зону резки , удаление мусора, металлической стружки, масла и пыли, которые могут мешать измерениям или механизмам регулировки. Сами лезвия должны быть уничтожены, чтобы удалить какие -либо остатки или окисления, поскольку даже незначительные загрязняющие вещества могут повлиять на показания калибра или проверки выравнивания. Очистка гарантирует, что измерения отражают истинный клиренс между лопастями и предотвращают неравномерный износ из -за захваченного мусора во время сокращений испытаний.

3. Проверка лезвий на наличие износа и повреждения - До корректировки важно осмотреть оба верхние и нижние лезвии Для признаков износа, скольжения или неровной заточки. Клинок с нерегулярными краями не может достичь последовательного зазора, даже если процедура регулировки выполняется правильно. Операторы должны использовать микрометры или суппорты Чтобы измерить толщину лезвия вдоль длины режущего кромки, проверяя однородность. Любые лезвия, показывающие чрезмерный износ или локализованный ущерб, должны быть заменены или заменены перед тем, как попытаться установить разрыв. Проверка условия лезвия на этом этапе предотвращает неточные настройки и защищает гидравлическую систему от ненужной нагрузки, вызванной резкой с нарушенными лезвиями.

4. Проверка держателя лезвия и выравнивания руководства - Механическое выравнивание держателей и направлений лезвий непосредственно влияет на консистенцию разрыва. Операторы должны использовать индикаторы или прямые циферблаты Чтобы убедиться, что держатели лезвий параллельны и правильно сидят. Смешенные держатели могут создать различный разрыв по всей длине резания, что приводит к плохим качеству края или неровным сокращениям. Любые механические отклонения должны быть скорректированы перед регулировкой зазора, либо путем ослабления и перестройки монтажных болтов, регулировки механизмов клина, либо по мере необходимости. Обеспечение правильного выравнивания на этом этапе обеспечивает прочную основу для точного измерения зазоров и сводит к минимуму необходимость повторных корректировок.

5. Проверка состояния гидравлической системы -Гидравлическая система должна быть полностью функциональной и без утечки, прежде чем пытаться регулировать промежуток. Операторы должны проверять Гидравлические цилиндры, шланги, уплотнения и уровни жидкости , в поисках утечек, трещин или падений давления. Неисправная гидравлическая система может предотвратить поддержание правильного выравнивания лезвий во время корректировки, что приводит к неточным показаниям и непоследовательной резке. Следует проверить гидравлические датчики, чтобы подтвердить, что система может достичь рекомендуемых рабочих давлений для вырезания материала. Любые нарушения в гидравлической системе должны быть исправлены до продолжения, поскольку корректировки зазора лезвия, сделанные в нестабильных условиях, будут ненадежными.

6. Обеспечение правильной доступности инструмента - Точная корректировка требует конкретных инструментов, включая оценочные датчики, индикаторы циферблата, крутящие ключи и прокладки Полем Перед началом операторы должны собирать все необходимые инструменты, проверить их калибровку и подтвердить их состояние. Использование изношенных или неточных инструментов может поставить под угрозу точность корректировки зазора. Обеспечение того, чтобы все необходимые инструменты были готовы и в пределах досягаемости, оптимизирует процесс регулировки и уменьшает прерывания, что приводит к более последовательным результатам.

7. Рассматривая материальные спецификации - Знание характеристик материала, которое нужно разрезать, имеет решающее значение для определения целевого разрыва. Операторы должны рассмотреть Толщина материала, твердость, прочность на разрыв и состояние поверхности , используя эти параметры для руководства процессом корректировки. Например, более высокая высокопроизводительная сталь потребует большего зазора, чем тонкий алюминиевый лист. Консалтинговый производитель Гэппиасы или пресеты с ЧПУ гарантирует, что корректировка подходит для конкретных производственных требований. Подготовка этой информации заранее позволяет предположить догадки и уменьшает корректировки проб и ошибок, которые могут тратить время и лопасти повреждения.

8. Планирование вырезания теста - Планирование для Тестовый разрез После корректировки является важным шагом в подготовке. Операторы должны выбрать кусок материала лома, который соответствует толщине и типу производственного материала. Это позволяет проверить производительность разрыва и лезвия без риска производственных частей. Подготовка испытательного материала и позиционирование его для легкого размещения в сдвиге гарантирует, что корректировки могут быть оценены немедленно и при необходимости уточнены. Включение этого шага в процесс подготовки способствует точности и помогает обнаружить ошибки, прежде чем они повлияют на фактическое производство.

9. Оператор позиционирование и меры безопасности - Регулировка зазора лезвия требует тесного взаимодействия с машиной и его острыми краями. Операторы должны расположить себя безопасно, используя резистентные перчатки, защитные очки и другие Личное защитное оборудование (СИЗ) Полем Обеспечение хорошей видимости лезвия и точек регулировки снижает вероятность смещения или травмы. Хорошо подготовленный оператор, осведомленный об эксплуатационных пределах машины, вносит значительный вклад в точность и безопасность процесса регулировки.

10. Документация и справочные примечания - Сохранение подробных заметок о предыдущих настройках зазора, внесенных корректировках и схемах износа лезвий может направлять будущие процедуры технического обслуживания и регулировки. Подготовка эталонных листов, включая значения целевых зазоров, спецификации крутящего момента и инструкции по конкретным материалам, гарантирует, что процесс будет повторяемым и последовательным. Операторы должны просмотреть эти примечания перед началом корректировок, чтобы подтвердить согласование с прошлыми успешными настройками и избежать ошибок, вызванных неправильно запоминающимися параметрами.

11. Экологические соображения - Условия семинара, такие как температура и влажность может повлиять на размеры материала и машины. Например, расширение металлов из -за тепла может изменить эффективный промежуток лезвия, в то время как низкие температуры могут жестко гидравлическую жидкость и влиять на чувствительность цилиндра. Подготовка машины в стабильных условиях окружающей среды или учета различий в расчетах разрыва гарантирует, что корректировки являются надежными во время фактического производства.

12. Калибровка измерительных инструментов - Все инструменты измерения, включая оценочные датчики, индикаторы циферблата и микрометры , следует откалибровать перед использованием. Это предотвращает ошибки, вызванные изношенными или смещенными инструментами. Операторы должны убедиться, что датчики находятся в пределах их указанных допусков, при необходимости перекалибруются и обеспечивают последовательные показания на протяжении всего процесса регулировки. Калибровка особенно важна, когда требуются высокие разрезы, например, в аэрокосмическом или автомобильном изготовлении листового металла.

13. Подтверждение доступности машины -Верхнее лезвие, держатели лезвия и механизмы регулировки должны быть легко доступны для точной настройки. Подготовка включает в себя очистку препятствий вокруг машины, обеспечение адекватного освещения и эргономичное расположение инструментов. Ограниченный доступ может привести к ненадлежащим корректировкам, неровным промежуткам или небезопасной обработке. Подтвердив, что машина доступна перед запуском, операторы могут выполнять регулировки плавно и точно.

Пошаговая процедура регулировки зазора лезвия

Регулировка Blade Gap на Гидравлическая стрижка является критическим процессом, который напрямую влияет на качество снижения, эффективность работы и долговечность оборудования. Достижение точной корректировки требует систематического, пошагового подхода, который сочетает в себе точное измерение, механическое выравнивание и тщательную калибровку. Процесс включает в себя множество взаимозависимых шагов, от начальной подготовки до окончательной проверки, и требует внимания к деталям, надлежащим инструментам и приверженности протоколам безопасности. Ниже приведена подробная пошаговая процедура для корректировки разрыва лезвия с техническим руководством для каждого этапа.

1. Проверьте выключение и блокировку машины - Перед какой -либо регулировкой убедитесь, что гидравлическая стрижка полностью включена. Привлекать Блокировка/Tagout (Loto) Процедуры выделения электрических и гидравлических источников энергии, предотвращая случайное движение лезвия. Спрессуть гидравлическую систему, закрывая клапаны и снимая остаточное давление в цилиндрах. Убедитесь, что все элементы управления находятся в нейтральном положении. Безопасность во время корректировки имеет первостепенное значение, так как лезвия могут оказывать огромную силу, а неожиданное движение может привести к серьезным травмам или повреждениям.

2. Чистые лезвия и окрестности - Используйте Ткань без ворса и подходящий чистящий агент Чтобы удалить пыль, металлическую стружку, масло и окисление из лопастей и площади резки. Даже незначительный мусор может мешать измерениям калибра, создавать неровные промежутки или вызвать локализованный износ лезвия. Убедитесь, что вся рабочая зона не содержит препятствий и материалов, которые могут мешать инструментам или измерениям регулировки. Чистая, хорошо подготовленная среда поддерживает точные и повторяемые корректировки.

3. Осмотрите лезвия на наличие износа и повреждения - Изучите верхние и нижние лезвии Для скольжения, деформации или неровного износа. Использовать микрометры или суппорты Чтобы измерить толщину лезвия вдоль длины режущего кромки. Неровные или поврежденные лезвия должны быть заменены или пересмотрены перед попыткой корректировки зазора, так как их состояние напрямую влияет на точность измерения и качество сокращения. Убедитесь, что оба лопасти расположены должным образом в их владельцах и что монтажные поверхности свободны от заусенцев или грязи.

4. Проверьте держатель лезвия и выравнивание руководства - Использование Индикатор циферблата или точная линейка , Убедитесь, что держатели лезвий и направляющие совершенно параллельны. Несоответствие на этом этапе создаст неровные зазоры по длине резания, что приведет к непоследовательному сдвигу и потенциальному повреждению машины. Отрегулируйте держатели лезвия, клинья или прокладки, чтобы исправить любое отклонение. Этот шаг гарантирует, что процесс регулировки начинается с механически стабильных и правильно выровненных компонентов.

5. Соберите инструменты и измерительные инструменты - Соберите все необходимые инструменты, включая Основные датчики, индикаторы циферблата, крутящие момента Полем Убедитесь, что все инструменты должным образом откалиброваны и в хорошем рабочем состоянии. Точность измерения необходима для достижения правильного зазора лезвия, и использование поврежденных или изношенных инструментов может привести к неточным корректировкам, неравномерным разрезам и ускоренному износу лезвия.

6. Выберите соответствующий промежуток лезвия на основе характеристик материала - Определите рекомендуемые Blade Gap На основе типа материала, толщины, твердости и прочности на растяжение. Проконсультируйтесь с диаграммами производителей или пресетами машин с ЧПУ, чтобы определить клиренс целевого цвета, часто выражаемый в процентах от толщины материала (обычно 5–10%). Для операций с высокой или большими объемами регулируйте целевой разрыв в соответствии с приоритетами производства, балансировкой качества сокращения, долговечностью лезвия и пропускной способностью.

7. Начальное измерение зазора лезвия - Использование щупажие , измерьте существующий зазор между верхним и нижним лезвием в нескольких точках вдоль режущей кромки. Убедитесь, что щуп гладко скользит с небольшим сопротивлением, указывая на правильный зазор. Документируйте текущие измерения зазора, чтобы служить базовой линейкой для корректировок. Если разрыв значительно больше или меньше, чем рекомендуется, корректировка потребует постепенных изменений в сочетании с повторными измерениями.

8. Механическая регулировка зазора лезвия - В зависимости от дизайна машины, отрегулируйте пробел, используя Винтовые винты лезвия, механизмы клина или прокладки Полем Сделайте небольшие контролируемые корректировки, проверяя эффект в нескольких точках вдоль лезвия. Избегайте больших изменений одновременно, так как они могут ввести смещение или неровное разрешение. Используйте крутящий ключ Для обеспечения монтажных болтов для технических характеристик, с которыми сталкиваются характеристики, обеспечивая, чтобы лезвия оставались фиксированными во время работы. Обратите внимание на механическое сопротивление во время корректировки; Нерегулярная сила может указывать на смещение или ненадлежащее крепление.

9. Проверьте параллелизм после корректировки - Как только начальная механическая регулировка завершена, используйте Индикатор циферблата или система выравнивания лазер Чтобы убедиться, что зазор лезвия равномерно по длине резания. Любые расхождения должны быть скорректированы с помощью незначительных регулировки в винты или прокладки. Обеспечение параллелизма имеет решающее значение, так как даже небольшой наклон или лук может привести к тому, что одна сторона лезвия будет резать более агрессивно, чем другая, увеличивая износ и производя неровные края.

10. Тонкая настройка с оценочными датчиками -После корректировки механического и параллелизма перепроверьте зазор лезвия в нескольких местах с оценочные датчики Полем Этот шаг обеспечивает точное разрешение в соответствии с материальными спецификациями. Для высокопроизводительных материалов используйте оценочные датчики с разрешениями до 0,01 мм. Убедитесь, что ощущение скользит с последовательным сопротивлением во всех точках измерения, что указывает на однородное распределение зазоров. При необходимости отрегулируйте, пока желаемый зазор не будет достигнут в каждом месте.

11. Проверка гидравлической системы -Повторно предлагать Гидравлическая система и управлять машиной в ручном режиме без материала, чтобы проверить движение лезвия при реальной гидравлической нагрузке. Соблюдайте ход, обеспечивая плавное участие и высвобождение лезвий. Измерить давление системы, чтобы подтвердить, что он соответствует рекомендуемым эксплуатационным параметрам для выбранного зазора и типа материала. Любые ненормальные показания могут указывать на чрезмерное трение, смещение или ненадлежащую настройку разрыва, которые должны быть исправлены.

12. Процедура вырезания теста - выполнить Тестовая вырезанная на лом материал Это соответствует производственному материалу по толщине, твердости и отделке поверхности. Осмотрите нарезок на качество края, формирование заусенца и точность размеров. Используйте измерительные инструменты, такие как суппорты, чтобы убедиться, что лезвие производит желаемый разреза без деформации или разрыва. Если тестовое сокращение не соответствует спецификациям, внесите незначительные постепенные корректировки к зазору лезвия, повторяя сокращение теста до тех пор, пока не будут достигнуты оптимальные результаты.

13. Непрерывный мониторинг во время начального производства - В течение первых нескольких производственных циклов после регулировки тщательно контролируйте качество сокращения, нагрузку на машине и гидравлическое давление. Проверьте на наличие заусенцев, крайних неровностей или признаков привязки лезвия. Запишите любые отклонения и внесите небольшие корректировки, если это необходимо, чтобы поддерживать постоянную производительность резки. Регулярный мониторинг помогает определить ранние признаки смещения или износа лезвия, которые могут повлиять на разрыв лезвия с течением времени.

14. Документация и запись - Запишите окончательные настройки зазора лезвия, спецификации крутящего момента, результаты теста и любые корректировки, внесенные в ходе процесса. Поддержание подробных записей позволяет операторам воспроизводить успешные настройки для будущих производственных прогонов и поддерживает графики профилактического обслуживания. Документация также содержит эталонные точки для устранения неполадок любых проблем, возникающих во время расширенной работы машины.

15. Обучение операторов и усиление безопасности - Убедитесь, что весь персонал, выполняющий корректировки зазора лезвия, обучаются надлежащим процедурам, использованию инструментов и протоколам безопасности. Подчеркнуть важность использования Личное защитное оборудование (СИЗ) , в том числе устойчивые к резкому перчаткам, защитные очки и ботинки с стальными носками, особенно при обращении с острыми лезвиями и тяжелыми компонентами. Регулярное обучение гарантирует, что корректировки вносятся последовательно, безопасно и эффективно для всех операторов.

Измерение зазора для различной толщины металла и материалов

Точное измерение Blade Gap на Гидравлическая стрижка необходимо для достижения постоянного качества резки, минимизации износа и обеспечения безопасности. Процесс становится более сложным при работе с различными толщина металла и Типы материалов , каждый из которых требует особого внимания и корректировки. Правильное измерение гарантирует, что сила сдвига применяется оптимально, предотвращает повреждение лезвия и производит чистые, точные края. Понимание методологии, инструментов и соображений для различных металлов имеет решающее значение для любого оператора, стремящегося к высококачественным результатам.

1. Определение свойств материала - Первый шаг в измерении разрыва состоит в том, чтобы определить ключевые свойства обработанного металла, включая толщина, твердость, прочность на разрыв и пластичность Полем Более толстые металлы требуют больших пробелов лезвия, чтобы приспособить повышенную сопротивление во время сдвига, тогда как более тонкие металлы требуют меньших промежутков, чтобы предотвратить разрыв и деформацию. Более сложные металлы, такие как нержавеющая сталь или высокоуглеродная сталь , оказывайте большую силу на лезвия, требуя немного более широкого зазора, чтобы избежать чрезмерного износа или скольжения. Более мягкие металлы, как алюминий или медь Нужен более узкий промежуток, чтобы поддерживать чистые края. Документирование этих свойств перед измерением обеспечивает эталонную точку для выбора целевого разрыва.

2. Выбор инструментов измерения - Точное измерение зазора зависит от точных инструментов. Оценочные датчики являются основным инструментом, позволяющим операторам непосредственно измерять клиренс между верхними и нижними лопастями. Для высокопроизводительных материалов, микрометры или цифровые суппорты может использоваться для проверки толщины лезвия и обеспечения равномерного контакта. Индикаторы набора или Лазерные системы выравнивания Помогите измерить однородность зазора по всей длине резания. Каждый инструмент служит определенной цели: измеряющие оценочные датчики для прямого зазора, микрометры для состояния лезвия и индикаторы циферблата для параллелизма и однородности. Использование правильной комбинации обеспечивает точные измерения в разных материалах.

3. Установление базового разрыва - Перед регулированием разрыва для конкретного материала операторы должны измерить существующий разрыв, чтобы понять отправную точку. Вставьте соответствующий знакомство между лезвиями в нескольких точках вдоль режущей кромки. Датчик должен скользить с небольшим сопротивлением, что указывает на ток. Записать измерения в ведущие, средние и следственные секции лезвия для обнаружения любых изменений, вызванных смещением, неравномерным износом или механической деформацией. Установление базовой линии позволяет операторам определять необходимые корректировки для достижения оптимальных настроек зазора для каждого материала.

4. Регулировка толщины металла - промежуток лезвия обычно пропорционален толщина материала , обычно от 5% до 10% толщины металла. Например, стальный лист толщиной 3 мм может потребовать зазор 0,15–0,3 мм, тогда как лист толщиной 10 мм может потребовать 0,5–1 мм. Более толстые металлы дают большую сопротивление и требуют дополнительного зазора, чтобы лопасти сдвигали чистое сдвиг, а не сжимают материал. Измеряющие датчики соответствующей толщины используются для проверки скорректированного зазора в нескольких точках вдоль лезвия. Операторы также должны рассмотреть влияние износа лезвия, так как изношенные лезвия могут потребовать незначительной компенсации разрыва, чтобы поддерживать постоянную производительность резки.

5. Регулировка твердости и типа материала - Твердость и тип металла значительно влияют на требуемый промежуток лезвия. Жесткие металлы, такие как нержавеющая сталь, сплавная сталь или закаленные простыни , требуют немного более широкие промежутки, чтобы снизить риск скопления лезвий и чрезмерной гидравлической нагрузки. Более мягкие металлы, как алюминий, латунь или медь , требуют более узких пробелов, чтобы предотвратить разрыв и минимизировать формирование заусенца. При работе с покрытыми или ламинированными материалами, может потребоваться слегка увеличить зазор лезвия, чтобы избежать расслоения или повреждения поверхности. Измеряя и регулируя зазор в соответствии с твердостью материала, операторы обеспечивают оптимальное распределение силы резки и качество края.

6. Измерение однородности зазора вдоль лезвия - Постоянный зазор по длине лезвия имеет решающее значение для равномерных порезов. Используйте Индикатор циферблата или линейка Чтобы проверить на параллелизм. Измерьте разрыв в нескольких точках вдоль ведущих, средних и торчащих краев. Вариации могут указывать на смещение, деформированные держатели лезвия или неровное износ. Отрегулируйте винты держателя лезвия или механизмы клина, чтобы исправить любые расхождения. Перепроверьте разрыв после регулировки, чтобы подтвердить, что зазор является равномерным по всей режущей кромке, так как даже незначительные изменения могут повлиять на качество края и увеличить локализованный износ лезвия.

7. Проверка зазора с помощью датчиков - После предварительных корректировок вставьте калибр щупая, соответствующий целевому зазору в нескольких местах вдоль лезвия. Датчик должен плавно скользить с небольшим сопротивлением во всех точках. Если сопротивление варьируется, зазор должен быть точно настроен за счет незначительных регулировки винтов, прокладок или клиньев. Для применения высокого определения операторы могут использовать датчики с приращениями до 0,01 мм для достижения точных измерений, гарантируя, что лезвия равномерно во время резки во время резки.

8. Рассмотрение листовых покрытий и отделки поверхности - Материалы с защитными покрытиями, слоями краски или ламинациями требуют особого внимания. Зазор лезвия может быть немного больше, чем для металла без покрытия, чтобы предотвратить повреждение поверхностного слоя. Измерьте разрыв, используя манометр, рассматривая толщину покрытия, гарантируя, что лопасти не сжимают и не царапают материал во время сдвига. На наличие материалов с нерегулярной поверхностной отделкой, проверьте разрыв в нескольких местах, чтобы учесть вариации и сохранить равномерные характеристики резки.

9. Учет вариаций гидравлической системы - Гидравлическое давление влияет на вовлечение лезвий и производительность разрыва. При измерении разрыва операторы должны учитывать давление, при котором система работает. Низкое гидравлическое давление может позволить немного более широкий разрыв, не влияя на качество резки, в то время как высокое давление может потребовать более точного зазора, чтобы избежать чрезмерной силы на лезвиях и заготовке. Во время измерения убедитесь, что гидравлическая система функционирует правильно, с гладким движением цилиндров и без колебаний давления, чтобы обеспечить точные показания.

10. Выполнение испытательных сокращений и корректировок - После измерения и установки зазора лезвия для конкретного материала выполните Тестовый разрез на материале лома, который соответствует производственному листу. Изучите крайний край для гладкости, формирования заусенца и точности размерных. Если качество сокращения не соответствует спецификациям, отрегулируйте промежуток постепенно и повторяйте тестовое сокращение до тех пор, пока не будут достигнуты оптимальные результаты. Запишите окончательные измерения, гидравлические настройки и любые модификации, сделанные во время тестирования, чтобы обеспечить ссылку на будущие сокращения с тем же материалом.

11. Документирование настроек, специфичных для материала - Поддержание подробной записи настройки зазора для каждого типа и толщины металла повышает эффективность и повторяемость в производстве. Включать Тип материала, толщина, твердость, промежуток целевого лезвия, используемый калибр и настройки гидравлического давления Полем Эта документация позволяет операторам быстро установить правильный разрыв при переключении материалов, сокращения времени настройки и минимизации ошибок. Регулярное просмотр и обновление этих записей также поддерживает прогнозирующее обслуживание и помогает определить тенденции в износе лезвия или производительности машины с течением времени.

12. Постоянный мониторинг во время производства - Даже после настройки и проверки разрыва лезвия непрерывный мониторинг необходим. Во время начальных производственных прогонов часто часто проверяйте качество сокращения, гидравлическое давление и состояние лезвия. Металлы с различной толщиной вдоль листа или различия в твердости между партиями могут потребовать незначительных корректировок для поддержания равномерной производительности. Мониторинг гарантирует, что разрыв остается оптимальным, снижает скорость лома и продлевает срок лезвия.

13. Обучение операторов для регулировки конкретного материала - Операторы обучения распознавать различия в свойствах металлов, и их влияние на пробел лезвия имеет решающее значение. Квалифицированные операторы могут быстро отрегулировать зазор для различной толщины, покрытий или уровней твердости, используя оценочные датчики, индикаторы циферблата и эффективно тестовые сокращения. Разработка опыта в методах измерения, специфичных для материалов, обеспечивает постоянное качество резки и снижает корректировки проб и ошибок, что приводит к повышению производительности и снижению износа лезвия.