Как станок для лазерной резки с переключающим столом справляется с термическими эффектами, такими как тепловые искажения или коробление, во время резки?

Лазерная резка — это строго локализованный процесс, при котором сфокусированная энергия лазерного луча концентрируется точно на линии разреза. Такая высокая точность гарантирует, что нагреву подвергается только целевой участок материала, что сводит к минимуму зону термического влияния (HAZ). Уменьшенный размер ЗТВ имеет решающее значение для предотвращения чрезмерного перегрева в прилегающих областях, что может привести к деформации или искажению размеров. Такое контролируемое применение тепла в сочетании с острой фокусировкой лазера позволяет материалу сохранять целостность и форму на протяжении всего процесса резки, предотвращая нежелательные тепловые эффекты.

Возможность регулировать ключевые параметры резки, такие как мощность лазера, скорость резки, фокусное расстояние и давление вспомогательного газа, имеет жизненно важное значение для управления тепловыми эффектами. Благодаря точной настройке этих параметров станок для лазерной резки может обеспечить минимизацию тепловложения, сохраняя при этом эффективную производительность резки. Например, снижение мощности при одновременном увеличении скорости резания может помочь предотвратить чрезмерный нагрев, который может привести к деформации материала. И наоборот, для более толстых материалов может потребоваться повышенная мощность и более низкие скорости для эффективной резки без перегрева. Эта оптимизация гарантирует, что температурные градиенты по материалу сведены к минимуму, что снижает вероятность деформации из-за неравномерного распределения тепла.

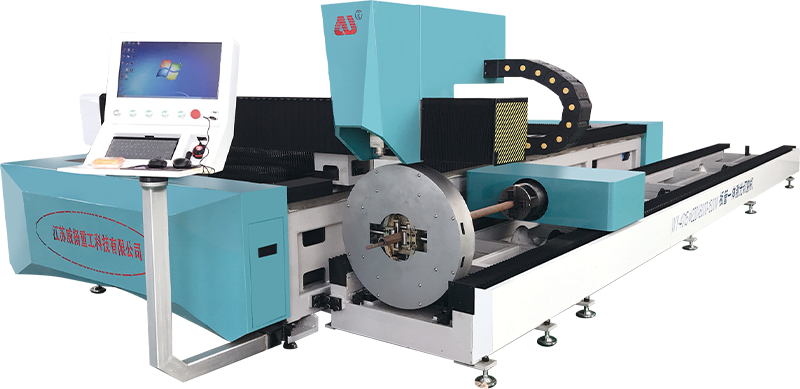

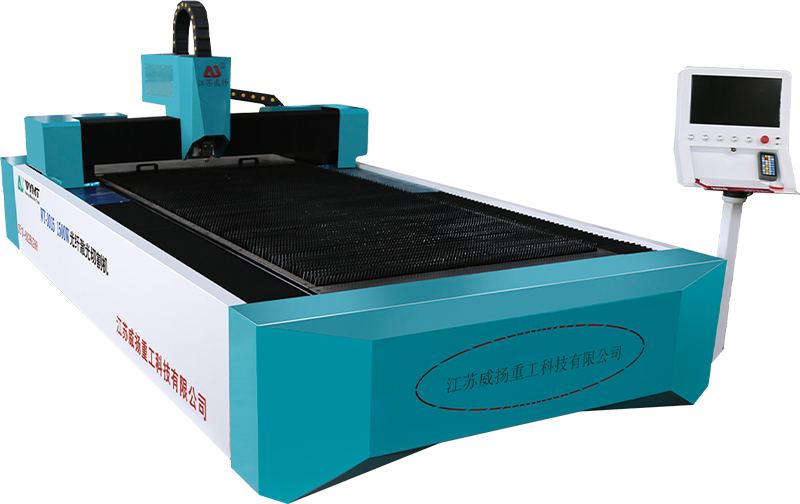

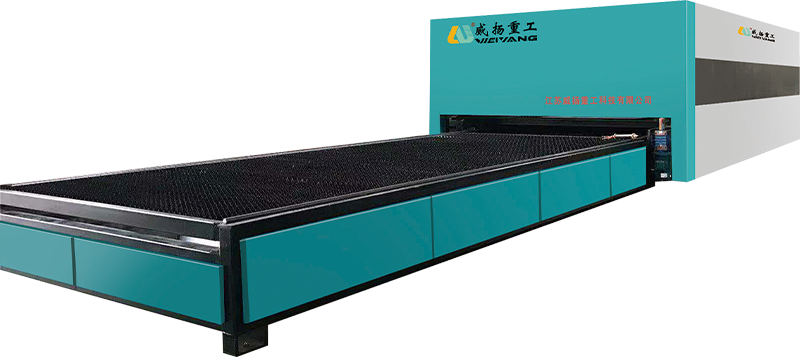

Конструкция переключающего стола в станках лазерной резки дает ключевое преимущество, поскольку обеспечивает плавный обмен материалом между процессом резки и зонами подготовки без остановки операций. Такое непрерывное движение позволяет машине поддерживать стабильные рабочие условия, не вызывая ненужных температурных колебаний или задержек, которые могут возникнуть из-за простоя машины. Переключаясь между столами, машина обеспечивает быструю последовательную обработку деталей, предотвращая длительное воздействие тепла, которое в противном случае могло бы вызвать деформацию материала под воздействием тепла.

Многие современные станки лазерной резки оснащены встроенными системами охлаждения для регулирования температуры в процессе резки. Например, системы подачи воздуха нагнетают сжатый воздух или инертные газы (такие как азот или кислород) непосредственно в зону резки. Это не только помогает сдувать расплавленный материал и мусор, но и охлаждает материал во время его резки. Системы жидкостного охлаждения используются для охлаждения лазерного источника и других компонентов машины, обеспечивая стабильную производительность лазера. Это охлаждающее действие снижает общее повышение температуры на поверхности материала, тем самым предотвращая перегрев, который может привести к деформации. Использование таких механизмов охлаждения обеспечивает стабильную среду резания и значительно смягчает тепловые воздействия.

Станок для лазерной резки с переключающим столом корректировать параметры резки исходя из толщины и типа обрабатываемого материала. Более толстые материалы требуют больше энергии для эффективной резки, но чрезмерное тепловложение может привести к деформации и деформации. Автоматически или вручную регулируя мощность лазера, скорость резки и фокусное расстояние для материала различной толщины, машина может контролировать количество подаваемого тепла. Например, более толстые материалы могут выиграть от более низких скоростей резки и более высоких настроек мощности, в то время как более тонкие материалы требуют меньше тепла, чтобы избежать деформации. Такой индивидуальный подход гарантирует, что материал нагревается ровно настолько, насколько это необходимо для получения чистого реза, сводя к минимуму риск деформации.