Бесшовные трубы играют важную роль в промышленном производстве благодаря своей высокой прочности, хорошей коррозионной стойкости и высокой точности размеров. Производство бесшовных труб включает в себя ряд сложных процессов, в которых в значительной степени используются специализированные аксессуары и оборудование, которые не только помогают обеспечить бесперебойную работу производства, но также повышают качество и эффективность продукции.

В основе производства бесшовных труб лежит нагревательная печь, которая является ключевым приспособлением для преобразования цельных стальных заготовок в ковочные и формуемые материалы. Нагревательные печи доступны в различных исполнениях, например, проходных или вставных, каждая из которых адаптирована к конкретным производственным требованиям.

На сталелитейных заводах большие нагревательные печи используются для равномерного нагрева стальных заготовок до температуры выше 1200°C, чтобы обеспечить оптимальную пластичность для последующих операций прошивки и прокатки. Последние достижения в области печной технологии направлены на повышение энергоэффективности, сокращение выбросов и оптимизацию кривых нагрева для минимизации отходов материалов. Способность нагревательных печей нагревать различные марки стали, включая легированную, нержавеющую и углеродистую сталь, подчеркивает универсальность нагревательных печей при производстве бесшовных труб.

Прошивная машина: после нагрева заготовка поступает в прошивную машину, где она превращается в полую оболочку, называемую оболочкой или трубчатым соплом. Прошивной станок оснащен специальными инструментами и матрицами, которые оказывают огромное давление и силу для прожига заготовки.

Двух- и трехкомпонентная прошивка: В зависимости от масштаба производства и материала могут использоваться двухкомпонентные (двухвалковые) или трехкомпонентные (трехвалковые) прошивные машины. Трехкомпонентная прошивка позволяет лучше контролировать размер оболочки и толщину стенки.

Точное машиностроение: точность процесса прошивки напрямую влияет на качество конечной трубы. Высокоточные инструменты и системы автоматического контроля обеспечивают постоянство размеров оболочки и минимизируют дефекты.

Расширение материала. Процесс прошивки также включает расширение материала, при котором проколотая оболочка растягивается и становится тоньше по мере прохождения через стан. Это расширение необходимо строго контролировать, чтобы поддерживать желаемый размер трубы.

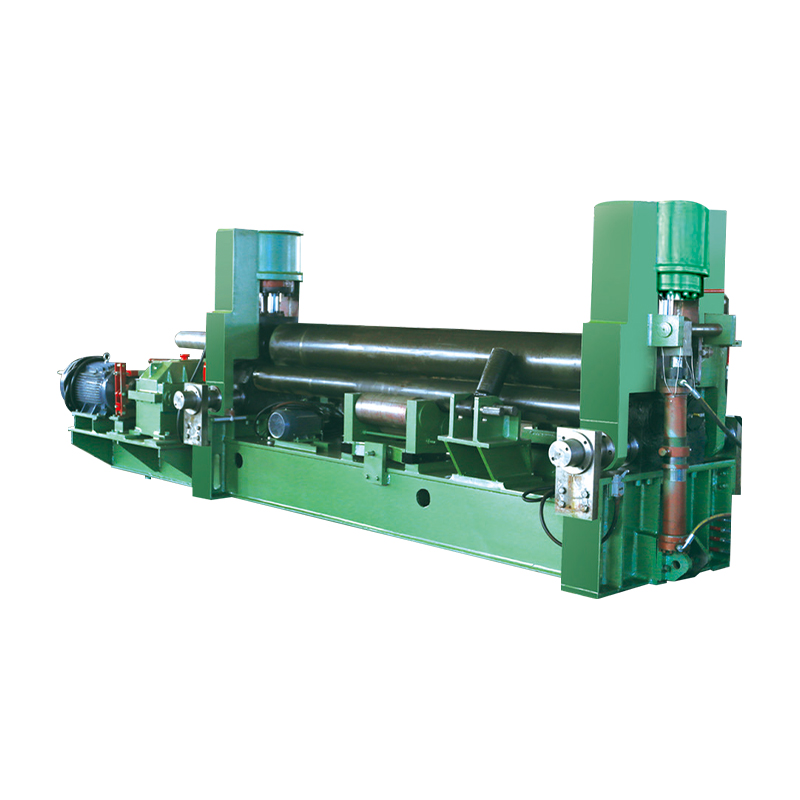

Прокатный стан: После прошивки оболочка трубы поступает в ряд прокатных станов, где она дополнительно деформируется для достижения желаемого размера трубы. Прокатные станы доступны в различных конфигурациях, включая оправочные станы, пробковые станы и редукционные станы.

Оправочные станы: на этих станах используется вращающаяся оправка внутри оболочки трубы для контроля ее внутреннего диаметра и толщины стенки. Оправочные станы особенно подходят для производства высокоточных труб с жесткими допусками.

Пробковые мельницы. В пробковых мельницах используется цельный вал пробки, который проходит через оболочку трубы, одновременно уменьшая ее диаметр и толщину стенки. Их часто используют вместе с оправочными станами для выполнения сложной обработки.

Редукционные станы для растяжения: Для труб большего диаметра в станах для растяжения используется ряд валков, которые постепенно уменьшают площадь поперечного сечения трубы при ее растяжении. Этот процесс улучшает механические свойства и качество поверхности трубы.

Оборудование для калибровки и правки: после прокатки бесшовных труб часто необходимо калибровать и выпрямлять их, чтобы обеспечить соответствие жестким требованиям к размерам и прямолинейности.

Калибровочные станки: Калибровочные станки используются для точной настройки наружного диаметра и толщины стенки трубы для обеспечения соответствия международным стандартам.

Выпрямляющие станки. Выпрямляющие станки прикладывают контролируемые усилия к поверхности трубы, исправляя любые отклонения от идеально прямой линии. Это имеет решающее значение для труб, используемых в таких важных областях, как доставка нефти и газа.

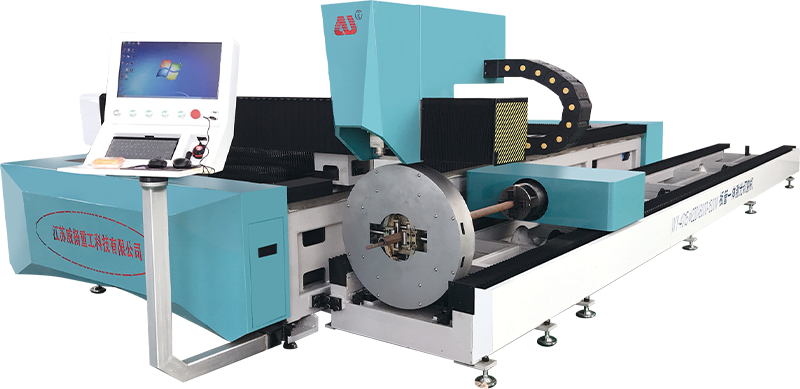

Инструменты для резки и обрезки: после того, как труба выбрана по размеру и выпрямлена, используются специальные инструменты для резки и обрезки, чтобы отрезать ее до точной длины.

Пила для холодной резки и летучие ножницы. Пила для холодной резки обеспечивает чистый рез без заусенцев труб малого и среднего диаметра. Летающие ножницы — это высокоскоростные режущие устройства, подходящие для крупных производственных линий, способные резать трубы на высоких скоростях без остановки линии.

Обработка торцевой поверхности и снятие фаски: после резки трубу можно обработать торцевой поверхностью и снять фаску для подготовки к сварке или другим процессам соединения.