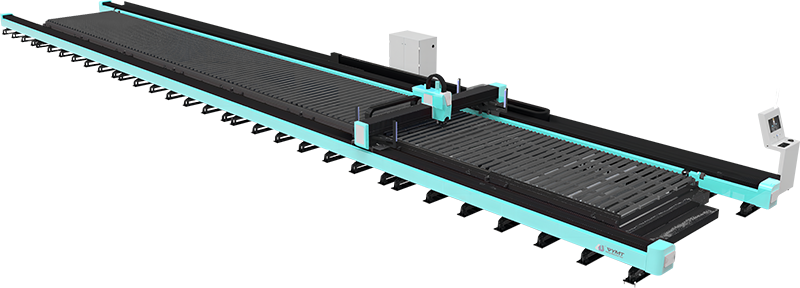

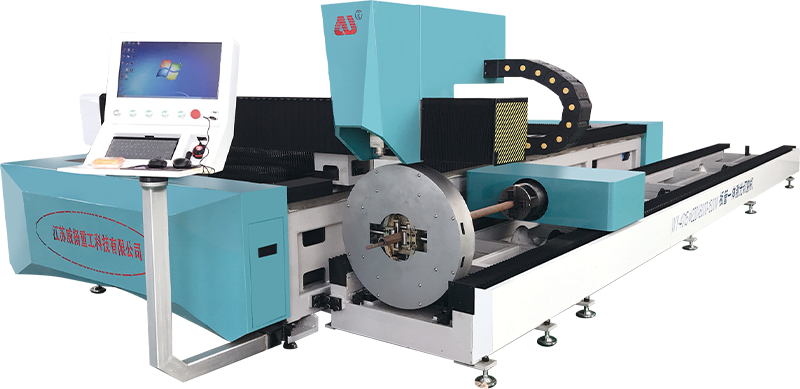

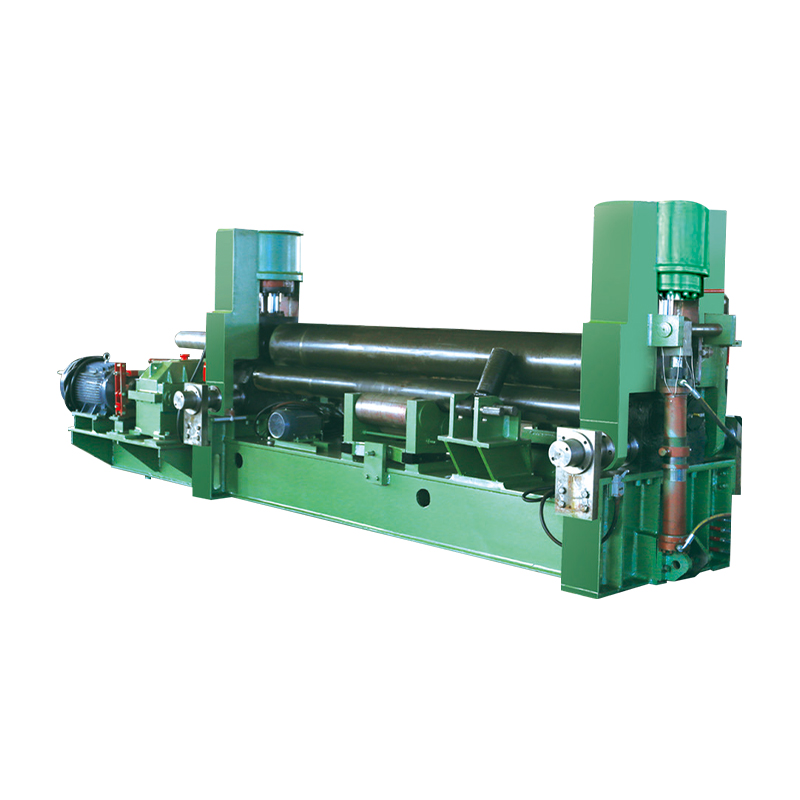

При производстве и переработке полностью автоматические станки с ЧПУ Выход из строя оборудования может произойти по разным причинам. Своевременное и эффективное устранение этих сбоев имеет решающее значение для обеспечения эффективности и качества производства. Устранение неисправностей оборудования — сложный процесс, требующий от операторов богатого опыта и знаний.

Анализ неисправностей:

Когда полностью автоматический станок с ЧПУ выходит из строя, оператору сначала необходимо тщательно проанализировать явление неисправности, включая конкретное проявление неисправности, время возникновения, частоту и т. д. Благодаря детальному наблюдению и записи это может помочь определить причину неисправности. тип и причину неисправности и укажите ссылку для последующей обработки.

Причина приговора:

На основании явления неисправности и результатов анализа оператору необходимо дополнительно определить конкретную причину неисправности. Отказы оборудования могут быть вызваны различными факторами, включая электрические неисправности, гидравлические неисправности, механические неисправности и т. д. Путем проверки и тестирования различных компонентов оборудования можно постепенно сузить масштаб неисправности и определить основную причину неисправности. можно найти.

Поиск неисправностей:

После того как причина неисправности определена, оператору необходимо принять соответствующие меры для устранения неисправности. Конкретный метод устранения неисправности зависит от характера и причины неисправности, который может включать замену поврежденных деталей, ремонт оборудования, настройку параметров и т. д. В процессе устранения неисправности оператор должен строго следовать руководству по техническому обслуживанию оборудования или процессу технического обслуживания, предусмотренному производителя для обеспечения безопасности и эффективности технического обслуживания.

Тестирование и отладка:

После завершения устранения неисправности оператору необходимо протестировать и отладить оборудование, чтобы убедиться, что неисправность полностью устранена и оборудование может работать нормально. Посредством тестирования и отладки можно проверить эффект технического обслуживания, чтобы избежать повторения сбоев из-за невозможности полностью устранить неисправность.

Запись и анализ неисправностей:

В процессе устранения неисправностей оборудования оператор должен оперативно фиксировать процесс устранения неисправности и результаты неисправности, включая явление неисправности, ее причину и метод устранения неисправности. Благодаря анализу записей о неисправностях мы можем обобщить извлеченные уроки, улучшить способность выявлять и устранять сбои оборудования, а также предоставлять рекомендации для будущей работы.

Профилактическое обслуживание:

Чтобы уменьшить количество отказов оборудования, операторам следует усилить профилактическое обслуживание оборудования. Регулярная очистка, смазка, проверка и калибровка оборудования, своевременное обнаружение и устранение потенциальных проблем могут эффективно снизить вероятность отказов оборудования и обеспечить долгосрочную стабильную работу оборудования.

Каковы требования к техническому обслуживанию полностью автоматических станков с ЧПУ?

Полностью автоматические станки с ЧПУ — высокоточное технологическое оборудование, широко используемое в современном производстве. Чтобы обеспечить долгосрочную стабильную работу станков и поддерживать эффективное производство, необходимо регулярное техническое обслуживание.

Ежедневная очистка является основным требованием для обслуживания станков с ЧПУ. Операторы должны регулярно очищать поверхность машины, направляющие, магазины инструментов и другие детали, удалять пыль и мусор, а также содержать машину в чистоте и порядке.

Техническое обслуживание смазки является необходимой мерой для каждой движущейся части станка, позволяющей уменьшить трение и износ и продлить срок службы деталей. Операторы должны регулярно добавлять смазку в соответствии с требованиями руководства по эксплуатации оборудования и обращать внимание на тип и количество смазки.

Регулярный осмотр является ключом к обеспечению хорошего рабочего состояния всех частей станков с ЧПУ. Включая проверки электрических систем, гидравлических систем, пневматических систем и т. д. При обнаружении аномальных явлений следует своевременно устранить поврежденные детали или заменить их.

Замена и калибровка инструмента — важные шаги для обеспечения качества и точности обработки. В соответствии с производственными планами и требованиями обработки инструменты следует регулярно заменять, а также выполнять калибровку и регулировку инструментов, чтобы обеспечить качество и точность обработки.

Обслуживание системы является ключевой задачей системы управления основными компонентами станков с ЧПУ, поэтому требуется регулярное обслуживание и модернизация системы. Операторы должны регулярно создавать резервные копии важных данных, проверять работу системного программного и аппаратного обеспечения и обеспечивать стабильность и надежность системы.

Проверка крепежа является важной мерой, позволяющей убедиться в прочном соединении различных компонентов станка. Регулярно проверяйте крепления станка, включая винты, гайки, разъемы и т. д., чтобы избежать поломок или несчастных случаев, вызванных ослаблением крепления.

Прецизионная калибровка является необходимым шагом для обеспечения соответствия точности обработки и геометрической точности предъявляемым требованиям. Операторы должны использовать профессиональные испытательные инструменты и оборудование для проведения точных испытаний и регулировок станка.

Аварийный ремонт и устранение неисправностей – это экстренные меры в случае аварийных неисправностей или непредвиденных ситуаций. Операторам следует быстро остановить машину и выполнить аварийный ремонт и устранение неисправностей в соответствии с требованиями руководства по эксплуатации оборудования во избежание дальнейшего повреждения оборудования.